部品倉庫でお困りごとはありませんか?

実装現場の部品倉庫では、日々多くの作業者が働いています。部品倉庫には、幾つかの課題があります。今回は部品倉庫で発生しやすい課題と、その解決法について解説します。部品倉庫で起こりやすい課題を5つ取り上げた上で、それらの課題を解消する在庫管理システムの提案を行います。さらに、実際に在庫管理システムを導入した企業事例とその効果・そして製品評価にも触れていきます。

・部品倉庫で発生しやすい課題

1.部品倉庫のスペース不足

2.ピッキングのミス

3.入出庫の煩雑さ

4.棚卸に要する多くの時間

5.新人作業者と熟練作業者の作業時間の差

・課題を解決するには?

・自社に相応しい在庫管理システムの導入

・実際の導入事例とその効果

・お客様から頂いた評価

部品倉庫で発生しやすい課題

多くの実装現場の部品倉庫で、特に起こりやすい課題を5つの領域に分類し、ケースごとに説明します。以下順番に、見ていきましょう。

1.部品倉庫のスペース不足

部品倉庫は、文字通り製品に使用する部品を保管しておくところです。生産準備を行うために必要不可欠な場所です。既存製品のラインナップの拡充や新たな製品が増えると、部品の種類が増え、保管する場所が増えていきます。それにより、保管スペースはどれだけあっても足りないという状況が生じます。

2.ピッキングのミス

生産の指示があると、必要とされる部品を集める作業を行いますが、このことをピッキングといいます。最近の倉庫では、一般的にフリーロケーションを使い、部品を保管しています。フリーロケーションでは、あらかじめ決められた場所に保管するのではなく、空いている場所に部品を保管していくため、保管効率を上げることができます。

その一方で、部品の保管場所が変わることから、部品を保管したり、取り出したりするのに、時間と手間がかかります。例えば、生産に使用する指定部品は生産管理システムから指定され、出力された部品リストをもとに該当の棚や部品を探します。このとき置き場は1箇所に固まって保管されているわけではないため、部品倉庫の中を行ったり来たりと移動することになります。部品を探す動線が長くなることで、時間も手間も要します。

また、材料の品番には似たような部品が多々あります。品番の一文字だけが異なり、それが類似した英字や数字だと、間違えて部品をピックアップしてしまうことがあります。バーコードで照合チェックされることが多いので、間違えて使うことはなくても、間違えてピックアップした製品を再び棚に戻すなどの手間が発生したりします。この他にも、戻す際に間違えて違う部品棚に戻してしまい、次回のピックアップの際に、再度正しい部品と入れ替えたり、正しい部品を探す手間が増えたりします。

3.入出庫の煩雑さ

部品の入出庫作業は、先入れ先出しが基本となっています。小さな部品はリールに収納されていますが、そのリールを一度出庫したとしても、必ずしも全ての部品を一度に使用するとは限りません。残った端数の部品は部品倉庫に戻す必要があります。この戻した端数部品もきちんと先入れ先出し管理を行う必要がありますが、部品棚に戻すために時間も手間も要します。

また、部品の入出庫の効率向上のために、新しい自動倉庫を入れたいけれど、既存のシステムとの接続がうまくできるかどうかという点において不安を持つ場合があります。また、自動倉庫を導入しても、部品は間違いなく取り出せることができるようになったが、部品を取り出すまでに時間がかかり、かえって効率が落ちる場合もあります。

4.棚卸に要する多くの時間

月末に在庫システムの数量と実際の在庫を照合チェックする必要がありますが、これも時間も手間もかかります。部品は倉庫の他に、生産ラインや生産ラインの一時保管棚など分散されて置かれているケースもあります。そのため、どこに何個あるのかを探して照合する作業にも労力を要します。

5.新人作業者と熟練作業者の作業時間の差

部品のピッキングや入出庫には、慣れの要素があるので、新人作業者と熟練作業者では、一つ一つの作業では小さな時間かもしれませんが、合わせると大きな時間差が生まれることが多々あります。また、熟練作業者が新人作業者を教育した後も、部品探しや入出庫処理などで、新人作業者が通常棚での管理に慣れるまでに、暫く時間を要することがあります。

課題を解決するには?

部品倉庫で発生しやすい上記5つの課題を解決するためには、これからご提案する在庫管理システムの導入を検討されてはいかがでしょうか。

自社に相応しい在庫管理システムの導入

先述の5つの課題を防ぎながら業務の効率化を促すための提案として、在庫管理システムが挙げられます。在庫管理システムを導入すると、業務効率を改善・向上することができ、担当者の業務負担も、軽減させられるメリットがあります。

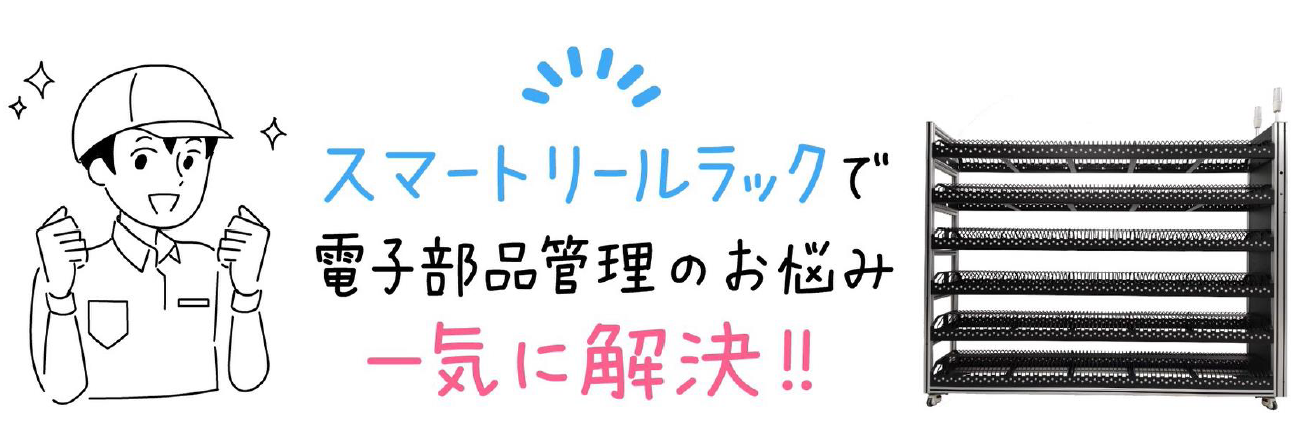

既にさまざまな製品がリリースされている在庫管理システムですが、ここではスマートリールラックを取り上げてみます。

操作は、とっても簡単です。入庫はQRコードをリールに貼り、スキャンします。それをラックに入れて、終了です。出庫には、部品票を読み込むことで終了します。出庫の対象リールはランプで知らせてくれるので、部品の位置を簡単に探すことが可能です。間違ってピックアップをすると、ランプとブザーで知らせ、ピッキングミスを防止できます。棚卸しの時間短縮にも役立ちますし、入出庫作業の生産効率を向上させたい場合には、効果的な製品です。

また多言語にも対応しているので、言語を問わず、教育も不要。誰にでも扱いやすい仕様となっています。そのため、まだ日本語が得意ではない外国人作業者にも、スムーズに操作してもらえます。

お客様の状況で効果の大きさは異なりますが、スマートリールラックを導入して、下記のようなお声を頂いております。

・棚卸人数が1/6に!(延べ人数で6人かかっていたものが1人に)

・保管ラックから対象リールを探し出す時間が1/5に!

・対象保管リールを探す人員が1/5に!

・200リールを探して実装するまでの時間が1/8!

・リール取得ミスなし!

スマートリールラックの導入で作業者の業務負担の削減と、作業者の業務効率の向上を促進することができるようになります。

実際の導入事例とその効果

スマートリールラックを実際に導入されている、三和電子株式会社様(以下:同社)の導入事例とその後の効果に関して解説します。同社は岡山県に工場を保有されており、電子部品のピッキングに多くの時間をかけてしまうこと・リールの再収納スペースを間違えることから発生するタイムロス・月末の棚卸しに丸1日を費やしてしまうこと・収納スペースの確保に課題を抱えられておりました。

スマートリールラックを導入された理由には、同社の課題を解決できることに加えて、以下の点にも対応可能なことが導入ポイントになりました。

◇シンプルで扱いやすいオペレータの操作性

◇対応可能な棚の用意が可能

◇同社の持つ在庫管理システムとの接続や連携ができる

◇ラックやリールへのランプの点灯で部品探しがスムーズ

◇ピッキングミスはランプの点灯でオペレータでお知らせ

◇高い費用対効果

実際に製品の導入を行ったその後の同社は、以下の効果を上げることに成功しています。

◇リールの収納スペースを約1/7に削減できた

◇部品の入出庫時間を1/5に削減できた

◇新人作業者が作業に慣れるまでの時間を半減できた

◇複数人で行っていた1日がかりの棚卸しを1人で行えるようになった

◇入出庫作業がスムーズになったことから、作業者の業務負担も軽減された

お客様から頂いた評価

製品運用後の同社の評価として、以下のコメントをいただいています。

◇日系企業ならではの良質なサポートサービスなど安心感がある

◇入出庫時間を1/5に短縮できる

◇収納能力に優れている

◇他社のラックよりも低価格で、多くのリールを収納できる

◇便利過ぎて以前の作業法にはもう戻れない